Introducción a las consideraciones de velocidad de corte

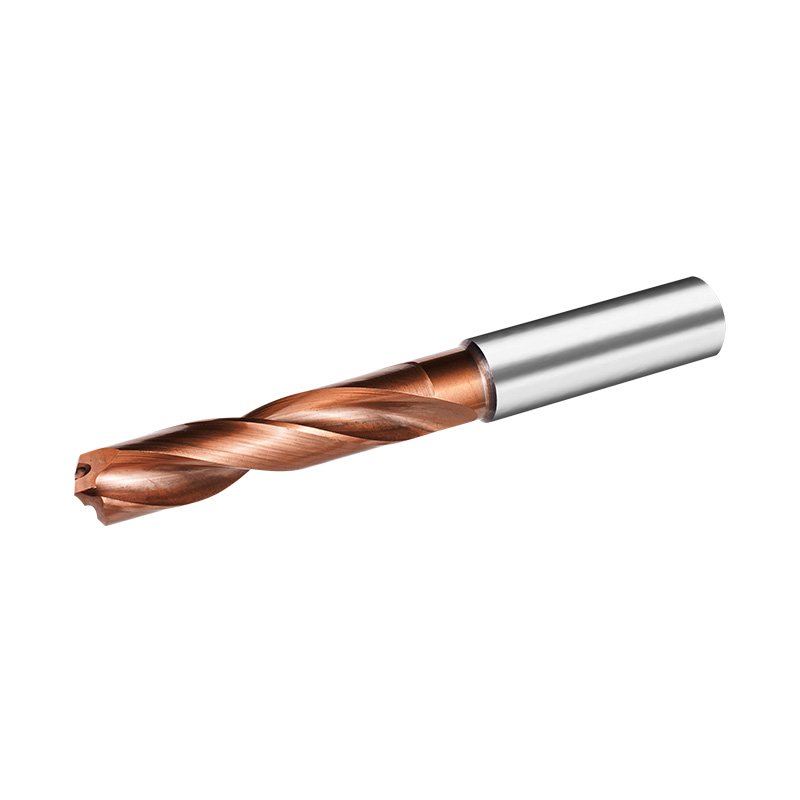

Buras de carburo sólido son herramientas esenciales en metalurgia, carpintería y mecanizado de precisión debido a su dureza y durabilidad. Uno de los factores más críticos para lograr resultados adecuados es comprender cómo interactúa la velocidad de corte con el material procesado. La velocidad de corte afecta directamente la eficiencia, la calidad de la superficie, el desgaste de la herramienta y la productividad general. Al analizar el comportamiento de estas burs en diferentes materiales, los operadores pueden tomar decisiones informadas para mejorar el rendimiento y extender la vida útil de la herramienta.

Rendimiento con materiales blandos

Al mecanizar materiales blandos como aluminio, latón, cobre o ciertos plásticos, la velocidad de corte generalmente puede ser mayor sin comprometer la vida útil de la herramienta. Estos materiales ofrecen menos resistencia a la vanguardia, lo que permite que las burs se eliminen el material de manera eficiente mientras producen superficies lisas. La operación de alta velocidad en materiales blandos reduce el tiempo de procesamiento, pero los operadores deben permanecer cautelosos con la acumulación de materiales dentro de las flautas de la bur que puede afectar la precisión de corte. La lubricación adecuada y la eliminación de chips son esenciales para mantener un rendimiento adecuado durante el uso extendido en sustratos más suaves.

Comportamiento en materiales medianos

Los materiales medianos, que incluyen acero suave, bronce y ciertas aleaciones, presentan un desafío más moderado. La velocidad de corte debe ajustarse cuidadosamente para equilibrar la eficiencia con la preservación de la herramienta. La velocidad excesiva puede generar calor, opacar los bordes de corte y acelerar el desgaste, mientras que una velocidad demasiado lenta puede provocar una eliminación ineficiente del material. La geometría de la CUR, incluido el diseño de flauta y la forma de la punta, juega un papel importante en el control de las fuerzas de corte y la acumulación de calor. El uso de bucas con patrones de flauta optimizados puede mejorar la evacuación de los chips, mantener la eficiencia de corte y mejorar la calidad de la superficie en materiales medianos.

Desafíos con materiales duros

Los materiales duros, como el acero inoxidable, el titanio y los aceros de la herramienta endurecida, afectan significativamente la velocidad de corte adecuada. Debido al aumento de la resistencia, las aciertas requieren velocidades de rotación más lentas para evitar la generación excesiva de calor y el desgaste prematuro. La operación de alta velocidad en estos materiales puede causar astillado o fractura de los bordes de corte, reduciendo la vida útil de la herramienta y potencialmente dañar la pieza de trabajo. Los recubrimientos especializados o las formulaciones de carburo avanzadas pueden ayudar a mejorar la durabilidad y permitir velocidades de corte ligeramente más altas, pero la precaución es esencial para evitar la falla de la herramienta. La gestión del calor, a través del corte intermitente o el enfriamiento externo, se vuelve particularmente importante cuando se trabaja con materiales duros.

Influencia de la composición material

La composición del material, además de la dureza, influye en el rendimiento de la velocidad de corte. Las aleaciones con diferentes estructuras de grano o partículas incrustadas pueden alterar la interacción entre el bur y la pieza de trabajo. Las inclusiones abrasivas, las tendencias de endurecimiento del trabajo o las regiones de densidad variable pueden reducir la eficiencia de corte y aumentar el desgaste de la herramienta. Comprender estas características específicas del material permite a los operadores ajustar la velocidad de rotación, la velocidad de alimentación y las estrategias de enfriamiento para mantener un rendimiento adecuado. Elegir la geometría Bur correcta para el tipo de material es igualmente crítica para lograr resultados consistentes.

Recomendaciones prácticas para los operadores

Para mejorar el rendimiento de las bursas de carburo sólido, los operadores deben seleccionar velocidades de corte adaptadas al material específico. Los materiales más suaves permiten velocidades más altas, pero requieren atención a la acumulación de chips. Los materiales medianos demandan un equilibrio entre la velocidad y la durabilidad, con un control cuidadoso del calor. Los materiales duros requieren velocidades más bajas, enfriamiento efectivo y consideración de recubrimientos especializados o geometrías de bur. La inspección regular de las burs, el mantenimiento adecuado y el cumplimiento de las pautas del fabricante aseguran aún más la eficiencia de corte constante y la vida útil extendida de la herramienta.

El rendimiento de la velocidad de corte de las cañas de carburo sólido varía significativamente en diferentes materiales. Los materiales blandos permiten un corte rápido y eficiente, los materiales medianos requieren una velocidad equilibrada, y los materiales duros exigen una operación más lenta con estrategias de gestión del calor. Al comprender la relación entre la velocidad de corte y el tipo de material, los operadores pueden optimizar la eficiencia, mejorar el acabado superficial y extender la vida útil de sus herramientas. La selección adecuada, el ajuste operativo y las prácticas de mantenimiento son esenciales para lograr resultados confiables y consistentes en cualquier aplicación de mecanizado.